Thermalspraying 溶射

半導体やFPD製造装置など、

幅広い用途に合わせた成膜形成技術

幅広い用途に合わせた成膜形成技術

高度な機能、汚染低減、

大型FPD製造装置にも対応

大型FPD製造装置にも対応

当社は、真空装置、なかでも半導体やFPD製造装置の部品加工における高度な要求に応えられる技術と設備を完備し、半導体やFPD製造工程で使用される装置部品へのセラミック溶射を数多く取り扱っています。代表例として、ドライエッチング装置の静電チャックなどがあります。

また、溶射材料のメーカーと共同で、用途に応じたオリジナル皮膜の開発にも対応しています。

また、溶射材料のメーカーと共同で、用途に応じたオリジナル皮膜の開発にも対応しています。

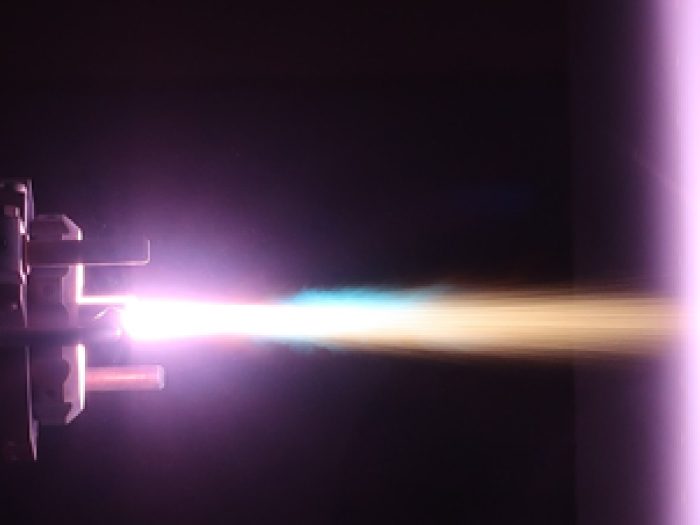

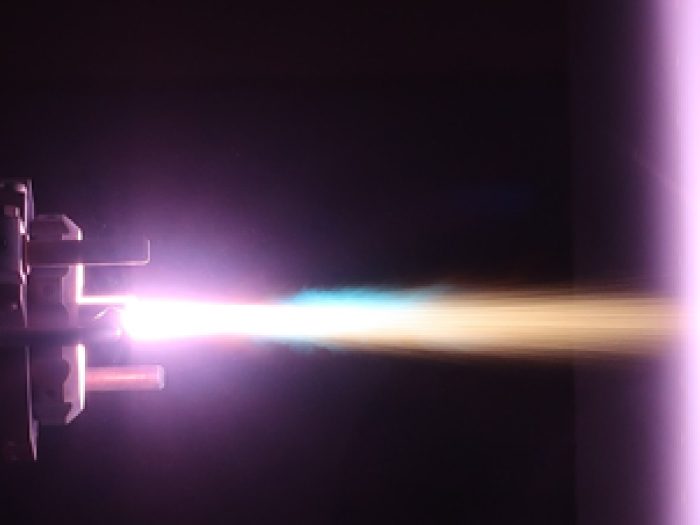

大気プラズマ溶射

7,000℃以上といわれる高温のプラズマジェットを利用し、金属、合金から高融点材料の各種セラミック、またセラミックと金属や合金とを組み合わせたサーメットの粉末材料を溶融して加工対象物に吹き付ける溶射法。

プラズマ溶射による皮膜は高密度で、耐摩耗、耐食性、断熱性、耐熱性、抗菌性、導電性、電気絶縁性などの特徴があり、分解・気化する物質をのぞくあらゆる材質に対応することができます。そのため、半導体、化学プラント、ジェットエンジンや自動車部品など、多くの産業分野で機能性皮膜の作製方法として認知され、適用されています。

プラズマ溶射による皮膜は高密度で、耐摩耗、耐食性、断熱性、耐熱性、抗菌性、導電性、電気絶縁性などの特徴があり、分解・気化する物質をのぞくあらゆる材質に対応することができます。そのため、半導体、化学プラント、ジェットエンジンや自動車部品など、多くの産業分野で機能性皮膜の作製方法として認知され、適用されています。

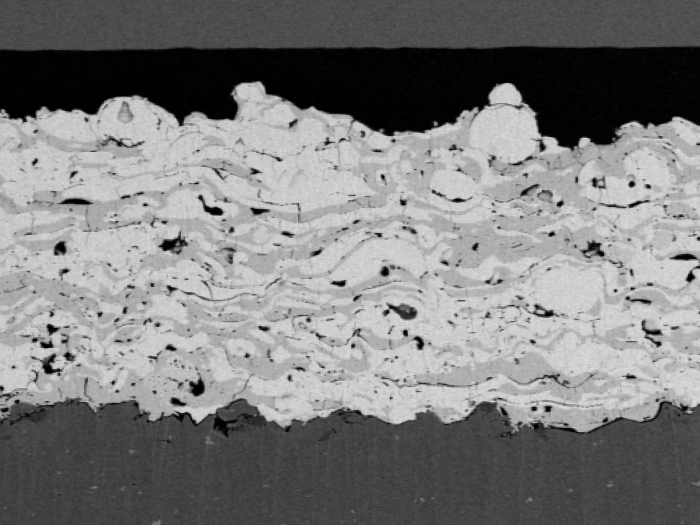

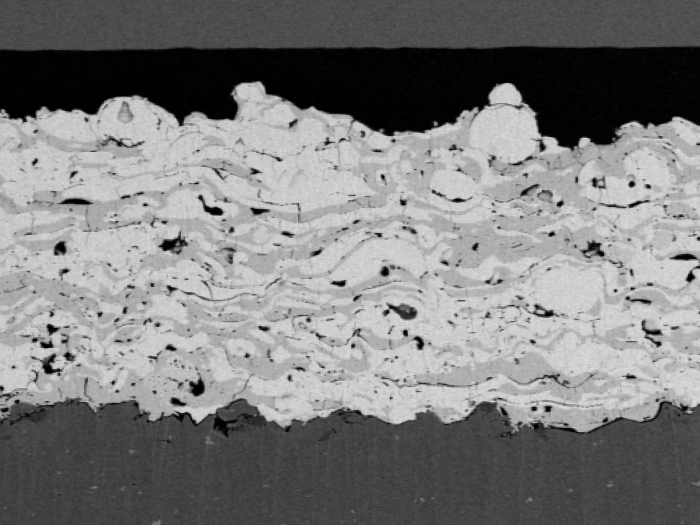

皮膜断面

皮膜断面

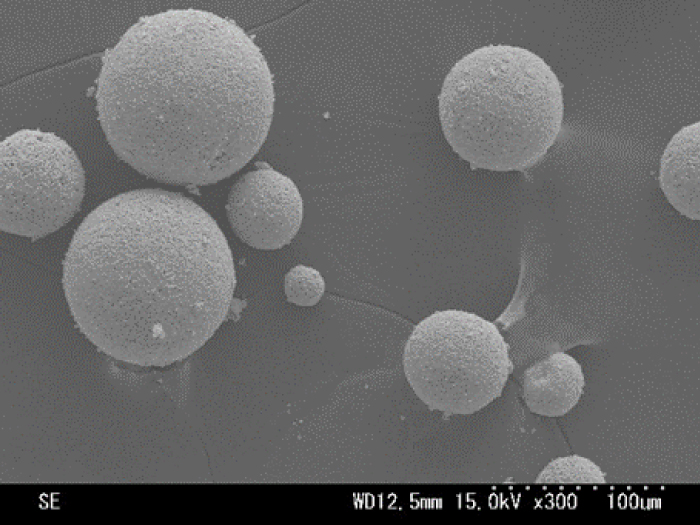

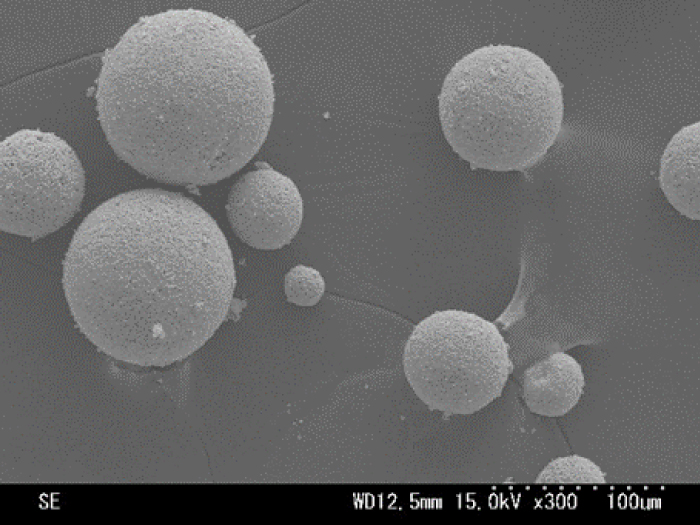

溶射材料

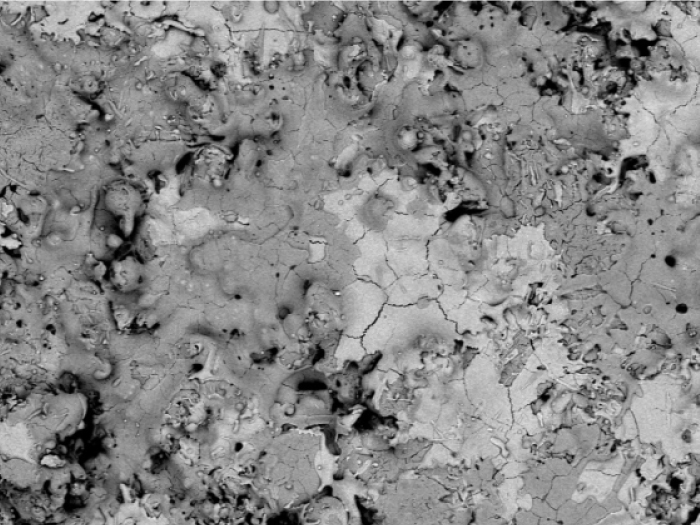

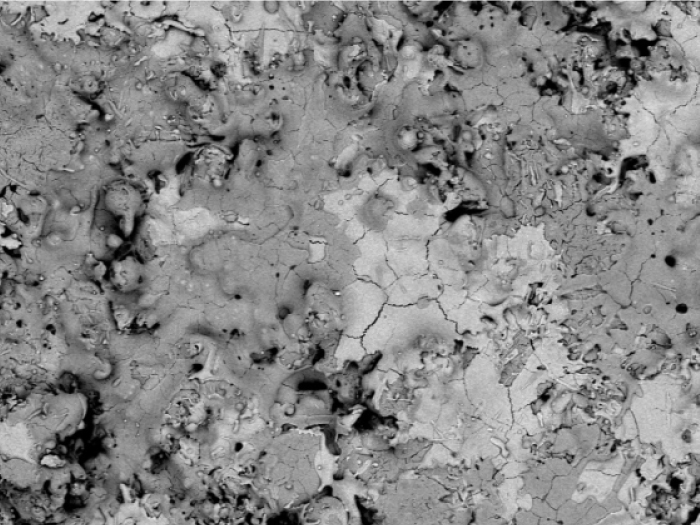

皮膜表面

ブラスト処理

部品加工の品質を左右する下処理

さまざまな産業機器部品をコーティングする溶射の前処理と後処理で行うブラスト処理は、溶射工程において非常に重要な作業になります。

特に前処理では、金属やセラミックの表面を清浄化するとともに、粗面化させることによって、溶射による皮膜の密着性を向上させることにつながります。溶射工程に不可欠な技術の一つとして豊富な実績があることから、ブラスト処理単体でのご要望も承ることができます。

特に前処理では、金属やセラミックの表面を清浄化するとともに、粗面化させることによって、溶射による皮膜の密着性を向上させることにつながります。溶射工程に不可欠な技術の一つとして豊富な実績があることから、ブラスト処理単体でのご要望も承ることができます。